全國服務熱線

全國服務熱線

18913268389湯生

全國服務熱線

全國服務熱線18913268389湯生

PVD(PhysicalVaporDeposition,PVD)即物理/氣相沉積技術,由于其具有材料适應性好、工藝溫度低、成膜速度快、鍍膜組織緻密、與基體結合力強,相對于傳統電鍍工藝由于不再使用強酸、強堿及氰化物、鉻酐等有毒有害化學品,對環境影響小、對比傳統電鍍工藝純物理、無污染等優點。

PVD鍍膜技術主要有真空蒸鍍、濺鍍、離子鍍三種,廣泛應用于機械、電子、通訊、汽車等領域,真空電鍍已經成環保新趨勢。在汽車工業領域,真空電鍍技術替代傳統電鍍工藝直接應用于輪毂、車大燈、霧燈、車标、鍍鉻件裝飾條等金屬和非金屬部件的電鍍。由于金屬部件基材的平整性差、制造表面有缺陷,在基材上直接鍍膜會存在光澤不穩定、附着力不合格、耐鹽霧性弱、耐水性差、外觀缺陷等問題。所以在這些金屬部件和電鍍層之間需要有一層介質層進行承接,以滿足真空電鍍鍍膜對底層的光澤、飽滿度、平整性要求和各項性能要求,使PVD鍍層即起到美觀裝飾作用,又能滿足汽車部件的性能标準要求。

目前使用的介質層主要有溶劑型介質漆和固态介質粉,溶劑型介質漆施工簡單,在汽車售後部件廣泛應用,通常的生産工藝是“底材+溶劑型底漆+溶劑型介質漆+電鍍層+溶劑型清漆"。

但其産品中VOC的排放不适應越來越嚴格的國家環保政策、污染環境,而且溶劑型介質漆作爲介質層。電鍍後電鍍層的附着力、耐熱沖擊、防腐、耐燃料油等難以達到現行汽車部件性能标準的性能要求,各大汽車金屬部件真空電鍍廠家紛紛轉向零VOC排放的粉末塗料尋求解決方案,掀起一輪漆改粉熱潮。粉末塗料作爲介質層有着高光澤、高飽滿度、高良率和附着力、耐熱沖擊、防腐、耐燃料油等性能更好的優點。這種粉末塗料被稱爲介質粉,使用介質粉的真空電鍍工藝是“金屬底材+底粉+介質粉+電鍍層+透明粉",介質粉作爲介質層的真空電鍍件,更容易滿足現行汽車部件性能标準,介質粉在汽車領域大批量地采用,市場份額越來越大。但是介質粉的生産制造比較困難,因真空電鍍對介質層塗膜要求零缺陷,對塗膜縮孔、針孔、顆粒等缺陷零容忍、對産品批次的塗膜光澤、飽滿度要求高。所以介質粉的生産工藝相較于普通粉末塗料的生産,存在着生産難度大、生産效率低、産品成品率低的問題。

本研究在現行介質粉生産工藝基礎上,研究了介質粉生産工藝升級改善,通過對PVD底粉材料特性研究、生産工藝中的生産設備和生産環境的改造、生産設備參數設置等研究,使得介質粉的生産難度降低、生産效率提高、成品率高,實現産品品質穩定。

1、介質粉的基礎配方和PVD真空電鍍工藝簡介

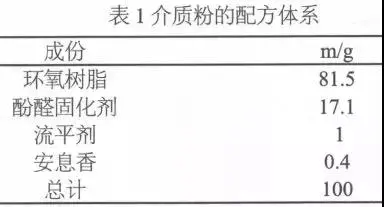

1.1 介質粉的基礎配方(見表1)

1.2 介質粉的一般技術指标

1.2.1 PVD真空電鍍工藝簡介

粉末塗料作爲真空電鍍介質層,通常的電鍍工藝是“金屬底材+底粉+介質粉+電鍍層+透明粉"。以輪毂的真空電鍍工藝爲例,先按照正常的輪毂底粉噴塗工藝塗裝輪毂底粉,再在底粉塗膜上按照介質粉的塗裝工藝噴塗介質粉,生成“玻璃狀表面";

然後把噴塗好的輪毂部件放到含有少量氩氣的真空金屬噴鍍室内,主要使用蒸鍍或濺鍍的方法将所選定材質的靶材如鎳、鉻、鋁等鍍到部件上,厚度約爲1.0×10-7m,*後使用丙烯酸透明粉作爲電鍍層的保護層。粉末塗層作爲介質層,表面*重要的是形成類似“玻璃狀表面",具有高流平、高光澤、高飽滿度等特點,以使電鍍層達到無霧影的鏡面效果,介質層的塗膜基本參數如下表2:

1.2.2 粉末塗料

不含機械雜質,松散不結團(目測),粉末塗料密度:1.1±0.5g/ml,含水率:≤1%。

1.2.3 塗膜(技術指标見表2)

2、實驗

2.1 原料及設備

陶氏環氧樹脂:市售;酚類固化劑:市售;粉末塗料通用助劑(流平劑,安息香),進口;21.1 P 82雙螺杆擠出機:科倍隆機械有限公司,ACM2PSR磨粉機:HOSOKAWA MIKROPUL GmbH、混料機。

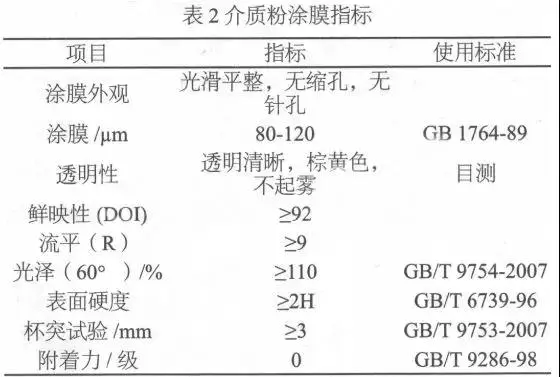

2.2 生産工藝流程及介質粉制備

介質粉生産同其他粉末塗料的生産流程類似,經過以下工序:配料→預混合→熔融擠出→壓片→粉碎→篩分。(見圖1) 按照配方(表1)稱取各個組份,預混後通過雙螺杆擠出機進行熔融混合擠出,使用冷卻輥筒壓片,随後用粉碎機進行研磨粉碎,*後篩分得到粉末。

2.3 品質檢測

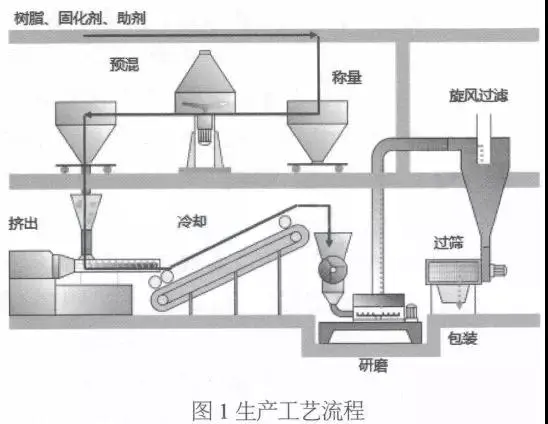

塗料成品粒徑達标後,通過噴闆固化後,經一系列的測試,評價其塗料品質的好壞。因作爲真空電鍍介質層,介質層塗膜需要做到外觀零缺陷,其中包括膜厚、顆粒、粉點、縮孔、針孔、光澤、流平等檢測,還包括批次之間的兼容、每箱之間的兼容、塗膜附着力、塗膜彎曲、沖擊、表面硬度、杯突等。表3是檢驗的結果。

2.3.1 檢測環境

介質層塗膜需要做到外觀零缺陷,檢測環境的誤判幹擾因素需要排除,主要包括纖維類顆粒、粉點、靜電孔等,主要的做法是封閉的噴塗檢驗室,噴槍電壓、電流、出粉量等參數不宜過大。

2.3.2 塗膜膜厚

測試使用膜厚儀進行測定。

2.3.3 塗膜外觀

檢測在膜厚符合的情況下,目測塗膜,塗膜上不能存在顆粒、粉點、縮孔、針孔等缺陷。

2.3.4 塗膜光澤、附着力、彎曲、流平等檢測

在膜厚符合的情況下,使用光澤儀、百格儀、軸棒彎曲儀測定,流平檢測需要與比對闆進行比對判定。

2.3.5 兼容測試

介質粉需要測試兼容,測試粉末按50:50比例混合後,通過噴闆固化,使用光澤儀和目測,判定其不能有失光和發霧情況,需要對每批首、中、尾箱号,多批次之間進行兼容檢測。

2.3.6 塗膜容易出現的問題缺陷

介質粉固化後,塗膜出現概率比較大的缺陷是顆粒、DOI值和光澤偏低、流平不達标、縮孔、針孔等缺陷。

3、結果與讨論

3.1 材料特征對生産難度和品質的影響

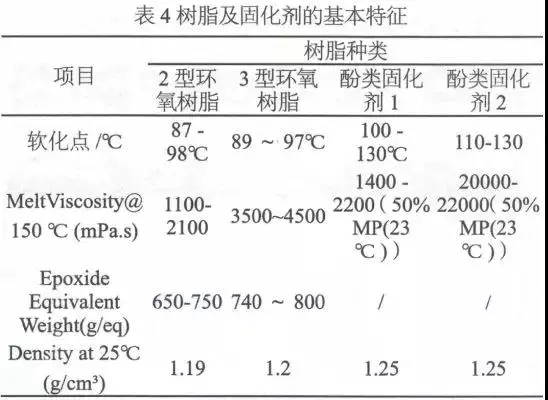

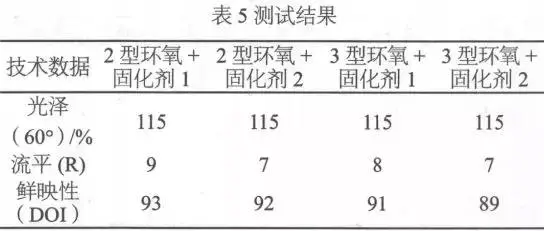

由于介質粉需要流平(R)≥9的流平性,光澤≥110%,而且塗膜表面不能出現縮孔、顆粒、針孔等缺陷,就要求樹脂與固化劑分子基團相容性極好,基本特征接近,以便于有良好的機械加工性能。樹脂與固化劑充分均勻混合,以達到整個塗膜在固化過程中反應的均一性,爲産品性能可靠性提供保證。但是在保證流平等性能情況下,所選的低分子量環氧樹脂和酚類固化劑的軟化點、黏度等基本特征有一定的差異性,導緻一般效果的擠出混煉達不到介質粉塗膜高要求。樹脂及固化劑的基本特征如表4所示,采用固定的生産工藝,其組合得到的測試結果如表5所示。

2型環氧+固化劑1組合可以得到*好的結果,由此可見環氧和固化劑的黏度對*終的産品品質有決定性作用,選擇2型環氧和适當黏度的酚醛固化劑可以得到合格的品質。

3.2 生産環境對粉末品質的影響

介質粉極易受外界環境的污染,造成塗膜容易出現縮孔、顆粒等缺陷,所以對生産設備、生産環境的潔淨度要求非常高,采取建立獨立生産車間、生産環境空氣隔離過濾,空氣顆粒潔淨度保持50萬級。

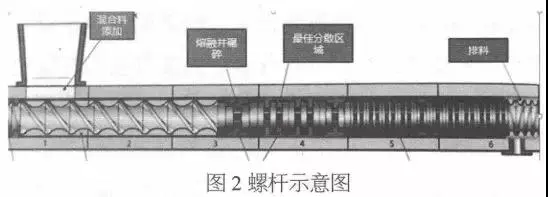

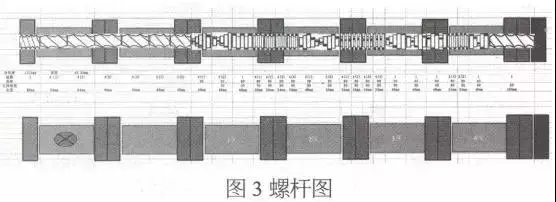

3.3 擠出機螺杆對塗膜品質的影響

擠出機螺杆由喂料段、熔融、均化段組成(見圖2),擠出機混煉效果好壞,将影響産品光澤和流平;

擠出機的功率,螺杆的長徑比、橫截面積、螺紋深度、轉速等對物料的分散均勻有着影響;

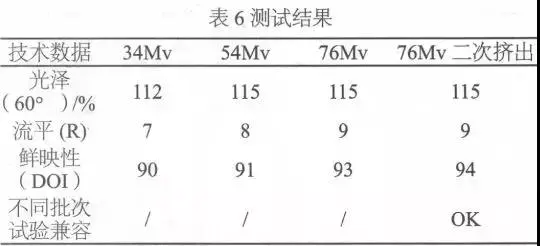

研究測試選用了長泾比爲24:1的螺杆,采用不同規格,不同擠出機螺杆對塗膜的光澤、流平影響結果見表6。

研究表明,增加螺杆長度、螺紋深度,對介質粉的外觀改良可以達到目的;采用二次重複擠出,可以解決批次之間的兼容性問題。

4、結論

通過對原材料的特性進行分析,所用原料軟化點、黏度等差異比較大,介質粉塗膜要求的零缺陷,造成介質粉的生産工藝相較于普通粉末塗料,存在着生産難度大、生産效率低、産品成品率低的問題。研究通過對生産環境的潔淨度保證,擠出機螺杆的選擇,二次擠出,保證充分均一分散混合,粉末中雜質的杜絕。檢驗方式和檢驗環境能夠保證品質問題能夠及時發現和反饋,使得介質粉的品質得到提升,獲得更加高效的生産率,提高了成品率,保證了外觀合格和品質穩定性。

189-1326-8389 在線咨詢

工藝定制 | 方案報價 | pvd咨詢CopyRight 2019 All Right Reserved 蘇州志天納米科技有限公司 京ICP證000000号  蘇公網安備32058502011370号

蘇公網安備32058502011370号